日本にとって、2011年は大変な年でしたね。

Youtubeなどの動画で、個人投稿の3.11の津波の時の状況を見ていると、本当に涙が出てきてしまいます。

来年は、このような困難を乗り越えるべく、更に試行錯誤が必要なのかもしれませんね。

さて、前回からの続きです。

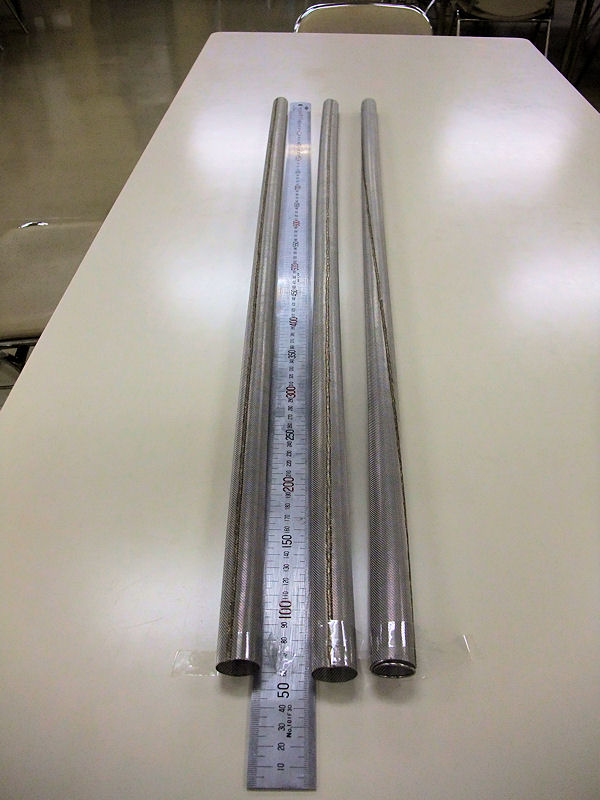

この、1メートルに及ぶフィルターをいかに作るか?

何しろ、20年ほど前の製品のため、標準書はなく、当時の職人さんがどのように作ったのかの資料もほとんどなく、単にサンプルの製品のみ。

まずは、綾織圧延メッシュを”丸め”ることに成功はしたものの、次は溶接です。

弊社は、抵抗溶接に関しては長く携わってきていますが、とにかくこのように長い物の溶接は、初めてでした。

フィルターは1部品ですので、長くても30㎝くらいです。

そこで、まず、既存の連続スポット溶接機に多少の改善が必要でした。また、長く溶接にかかるため、高温に対する工夫も必要でした。

ここでやっと、長いフィルターの溶接が始まるのです。が、実際に溶接をしてわかったこと。

それは、最も難しいのが、”真っ直ぐ”にすること、でありました!

実は、一つの圧延機にこの手のフィルターが何本も使用されるため、お互いに緩衝してしまってはいけなかったのです。これは、注文をしたメーカーからの要望でした。

真っ直ぐなものを丸めて接合させれば、当然真っ直ぐになる、と考えるのは普通なのでしょうが、実際には真っ直ぐにはできなかった。何故なのか?

一番左のフィルターは真っ直ぐですが、他の2本は曲がっている。

溶接時の問題なのか、温度なのか。メッシュ自体は支給品であったので、当然溶接に問題があるのではないか、と考えたわけです。

溶接時にも治具を使って、真っ直ぐにスポットしていきます。

この難問を解くカギは、最初の”真っ直ぐなものを・・・”でした。

メッシュはカットをされて支給されていましたので、カットされたメッシュが真っ直ぐではなかったのです。

けれど、ここにたどり着くには様々な試行錯誤がありました。当然、さまざまな事を想定して溶接を試したからこそ、たどり着けた答えでした。

ですから、取引業者の方も、メーカーの担当者の方もわかってくれたのです。

それ以降は、真っ直ぐなフィルターの筒ができました!

キタ━━━━(゚∀゚)━━━━!!

けれど、それで全ての難関をクリアしたわけではありません。 次には何が・・・・?

それは、また次回に♪

さて、次回は来年になります。みなさん、来年の抱負はもう考えましたか~?

来年は龍年! 昇り竜になりますように♡